|

活性炭吸脱附催化燃烧净化设备

收藏

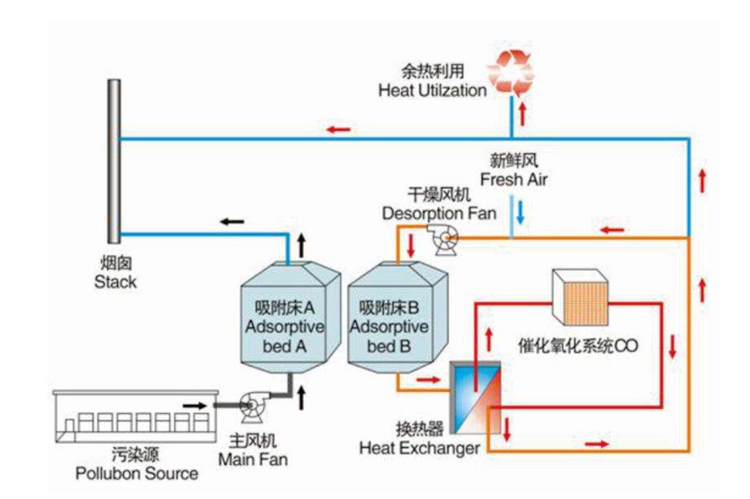

一、设备简介 活性炭吸脱附催化燃烧净化设备以优质蜂窝状活性炭作为吸附材料,该活性炭吸附能力强、比表面积大等特点是一种最有效的工业处理手段。利用催化室热量进行脱附饱和的活性炭,脱附后的有机废气经催化室充分燃烧,转化为热能,周而复始,从而达到最佳净化效率和节约能耗的目的。有机废气净化系统采用自动控制,电控均采用人体界面显示屏控制,操作方便,运行安全可靠。 活性炭吸脱附催化燃烧净化设备适用于处理常温、大风量、中低浓度、易挥发的有机废气,可处理有机溶剂种类包括苯类、醚类、烷类、及其混合类。 该设备可广泛用于汽车、造船、摩托车、家具、制药、包装生产线、家用电器、钢结构生产厂等行业的喷漆,涂装车间或生产线的有机废气净化,也可与化工、制鞋粘胶、印铁制罐、化工塑料、印刷油墨、电缆、漆包线等生产线配套使用。 二、设备工作原理 活性炭吸脱附催化燃烧净化设备采用活性炭吸附、热气流脱附和催化燃烧三种组合工艺净化有机废气,利用活性炭多微孔及巨大的表面张力等特性将废气中的有机溶剂吸附,使所排废气得到净化为第一工作过程;活性炭吸附饱和后,按一定浓缩比将吸附在活性炭上的有机溶剂用热气流脱出,并送往催化燃烧床为第二工作过程;进入催化燃烧床的高浓度有机废气经过进一步加热后,在催化的作用下氧化分解为二氧化碳和水,分解释放出的热量经高效换热器回收后用于加热进入催化燃烧床的高浓度有机废气为第三工作过程。上述三个过程在运行一定时间达到自平衡后,脱附、催化分解过程无需外能源加热。

三、设备特点 1、活性炭吸脱附催化燃烧净化设备采用吸附+脱附+催化燃烧组合工艺,整个系统实现了净化、脱附过程闭循环,与回收类有机废气净化装置相比,无需备压缩空气和蒸汽等附加能源,也无需配备冷却塔等附加设备,运行过程中不产生二次污染,设备投资及运行费用低。 2、选用特殊成型的蜂窝活性炭作为吸附材料,吸附寿命长,吸附系统阻力低,净化效率高。 3、选用优质贵金属钯、铂作为催化剂,催化燃烧率达97%以上,催化剂寿命长、催化剂的分解温度低,脱附预热时间短,能耗低。 4、采用PLC集中控制系统,设备运行、操作过程实现全自动化,运行过程稳定、可靠。 5、采用干式高效粉尘过滤材料,净化效率高,确保吸附装置的使用寿命。 6、安全设施完备,设有阻火器、泯压孔、报警器及自动停机等保护措施。 7、配备VOC浓度在线检测仪,实时检测排放废气是否达标。 四、设备控制系统主要功能 活性炭吸脱附催化燃烧净化设备具有自动、手动两种操作方式,当采用自动工作方式时,设备具有全自动启动、运行、停机、及报警等功能;采用手动工作方式时,操作人员可根据需要启动任一设备。 控制柜模拟板可显示出有关的运行参数及工作状态。根据工艺要求,可改变控制参数,如:脱附周期、吸附周期等。 系统处于自动运行状态时,不会因短时间的停电造成系统退出运行。 系统具有自我诊断功能,对设备运行过程中出现的异常情况具有报警和自动停机功能。 同时可根据用户要求与车间控制台或生产线控制系统联机。 五、设备运行准备工作 1、 检查风机是否卡滞,转动轴是否正常。 2、 合上电源,观察电压表显示是否正常。 3、 确认自动和手动开关方式的位置,经检查一切正常后按下列程序操作: (1)把开关转换成自动操作程序。 (2)检查有机废气进风/出风阀门是否开启。 (3)按离心风机启动按钮,风机正常运行。 (4)按启动按钮,则系统处于自动工作。热风机打开,启动系统后,热风进、排气,阀门不能马上打开脱附,因为当开始启动,系统第一步需为催化燃烧室进行预热。 (5)当系统开始工作,电加热便立即进行工作,电加热灯亮,预热室温度上升。 (6)当预热室到达上限温度设定值,催化室前后进、排气阀打开工作。当温度到达下限设定值时,电加热打开。 (7)当热风机连续工作,催化室温度上升到温度设定值下限时,系统吸附、脱附开始自动工作,排风风机开始工作,并保持在系统运行过程中,假设A、B、C、D室内吸附,E室脱附,则吸附室进、排气阀自动打开,A、B、C、D热风进、排气阀自动关闭,E室热风进气阀关闭。 (8)当脱附室工作到设定时间(20分钟),则补冷阀开始工作,脱附室处于干燥冷却状态(10分钟),冷却后,脱附室处于待用状态,此时热风系统继续走循环。 (9)停车:当执行停车后,系统立即停车。 (10)急停:如需急停则把方程转换开关(自动、手动)置中间O挡,则系统就全部停,对工艺无影响。 (11)当下班时,一定要把电源总开关置关,方可下班。 (12)系统运行过程中,压缩空气必须保证供应,如过低(低于压力表下限设定值1.3Kg)则系统停机报警,报警后必须按一下消音按钮方可消音,待正常后才能再启动。 压缩空气异常(没有或过低)相应灯闪。 六、其他注意事项 1、 当转换开关置于手动时,则可以对每一个电器元件进行单独操作控制,按一次开,再第二次关。 2、 关于温控数显表和压力数显表设定。 温度设定值: 催化室下限190℃ 换热室下限温度:280℃ 上限温度:400℃ A、B、C、D废气温度75~150℃ 压缩空气压力下限1.3Kg(0.13Mpa) 压力调整3—5Kg(通过减压阀调整) 不可以任意调整设定值和过高热能造成设备损伤。 七、日常维护 1、压缩空气工作是否正常,是否有渗漏现象,如发现及时调整与维修。 2、电器控制面板上的各表压力、温度、指示灯、报警是否可靠灵敏、电磁阀与控制是否动作,交流接触器确实是否有烧坏现象,电器保护装置是否过动作。 3、风机运转是否正常,轴承是否过热,每六个月更换加注润滑油一次,电动机冷却系统是否正常,皮带过松及时调整,风量、风压是否达到设计要求,及时调整送排风阀门。 4、压缩空气油雾器是否有油,压力是否正常,最高不能超过0.5Mpa(通过调压阀调节)。 5、本装置电器元件及所有控制系统非专业人员不得任意拆装、改动,如遇特殊情况请与制造商联系。 6、不得任意改变温度,更不能进行工艺改动,以防损坏设备和蜂窝状活性炭。 7、当设备停车后或紧急停车,送风风机(主风机)没有完全停止运转时,不可再启动,否则能损坏电器设备。 8、只有在风机设备完全正常的情况下方可运转。 8、在正常运转中,成套装置各活动门必须扣紧。 10、如风机设备在检修后开动时,则必须注意风机各部位是否正常。 11、定期更换活性炭,饱和的活性炭吸附效率降低,应定期从下料口卸出,重新装上新的活性炭。更换周期一般为10000h,要根据实际情况确定。 12、定期检查风机是否正常,防止风机轴承温度过高而损失。 13、 为确保人身安全,在本设备内作业时必须在停车时进行(或旁通)。 |